ゴムスポンジ徹底ガイド|種類・構造・加工・用途・選定基準

GOMU-pedia Vol.6

「新製品の緩衝材としてゴムスポンジを検討しているが、どの素材を選べばいいかわからない」

「試作のために、複雑な形状へ小ロットで加工してくれる業者を探している」

製造業の現場において、ゴムスポンジはその軽量性やクッション性から、パッキン、断熱材、保護材など多岐にわたる用途で重宝されています。しかし、一言で「ゴムスポンジ」と言っても、CRやEPDM、シリコーンなど素材の種類は豊富で、発泡構造(独立気泡・連続気泡)によっても特性は大きく異なります。さらに、用途に合わせた適切な「加工」を行わなければ、その性能を十分に発揮することはできません。

そこで本記事では、ゴムスポンジの基礎知識から、代表的な種類と特性、そしてコストや納期に直結する「加工方法」について詳しく解説します。

この記事でわかること

- どの素材(CR/EPDM/シリコーン/NBR)を選べばよいか

- どの構造(独立気泡/連続気泡)が目的に合うか

- どの加工方法(打ち抜き/プロッター/WJ/スリッター)がコスト・納期・精度に効くか

サマリー

- 素材選び:屋外は EPDM、油周りは NBR、バランス&難燃なら CR、高温・衛生なら シリコーン。

- 構造選び:独立気泡=止水・気密、連続気泡=吸音・通気・吸液。

- 加工選び:量産安価は 打ち抜き(型必要)、試作小ロットは プロッター、高精度厚物は ウォータージェット、ロール→テープは スリッター。

1.ゴムスポンジとは(基礎)

ゴムスポンジは、ゴムを発泡させて作られた多孔質(たくさんの小さな穴が開いた)の素材であり、軽量性、柔軟性、弾力性、断熱性、吸音性、止水性など、多様な機能を持つ高機能材料です。主に自動車部品、建築資材、電気・電子機器、日用品など、幅広い分野で緩衝材、パッキン、シール材、断熱材として利用されています。

主な特徴

ゴムスポンジは、その内部に無数の気泡を含む独特な構造により、通常のゴムにはない多様な優れた特性を発揮します。これにより、さまざまな産業分野で不可欠な素材となっています。

- 軽量・弾力:衝撃吸収・緩衝・防振に有効

- 断熱・保温:熱伝導を抑え、結露・熱ロスを低減

- 吸音:音エネルギーを内部で散逸させる

- 止水・気密(独立気泡):水・空気・ガスを通しにくい

- 加工しやすさ:切断・打ち抜き・接着・両面テープ化が容易

- 耐候・耐薬品:素材選択で屋外・薬品・油・温度に適合

2.気泡構造の選び分け(独立気泡 vs 連続気泡)

ゴムスポンジの気泡構造は、その特性と用途を大きく左右する重要な要素であり、「独立気泡(クローズドセル)」と「連続気泡(オープンセル)」の2種類に分類されます。

| 項目 | 独立気泡(クローズドセル) | 連続気泡(オープンセル) |

|---|---|---|

| 構造 | 気泡が互いに独立・密閉 | 気泡が連通・網目状 |

| 主要特性 | 止水・気密・断熱・復元性 | 吸音・通気・吸液・柔軟 |

| 向く用途 | パッキン、ガスケット、防水・防塵、浮力、断熱 | 吸音材、フィルター、クッション、ワイピング |

| 典型的注意 | 厚み・圧縮率の適正化(潰し過ぎで復元悪化) | 水を吸いやすく止水用途には不適 |

- 独立気泡(クローズドセル):

- 構造:気泡の一つ一つが完全に独立しており、互いに繋がっていない。細胞のように個別の部屋が密閉されている状態。

- 特徴:水や空気、ガスを通しにくいため、優れた止水性、密閉性、断熱性を持つ。また、弾力性が高く、圧縮永久ひずみが小さい(圧縮しても元の形に戻りやすい)。これにより、長期間にわたって安定した性能維持が可能。

- 主な用途:自動車のドアや窓のシール材、建材の目地材、家電製品のパッキン、浮力材、断熱材など

- 連続気泡(オープンセル):

- 構造:気泡が互いに繋がっており、空気や水が通り抜けやすい網目状の構造。スポンジケーキのように気泡が連続している状態。

- 特徴:通気性、吸水性、吸音性に優れる。独立気泡に比べて柔らかく、柔軟性が高い傾向。また、水や液体を吸収しやすい。

- 主な用途:吸音材、フィルター材、クッション材、液体吸収材、ワイピング材など

3.素材別の特性と用途(EPDM/CR/シリコーン/NBR)

ゴムスポンジは、使用されるゴムの素材によって特性が大きく異なります。ここでは、代表的なゴムスポンジの種類と、それぞれの特徴、主な用途について詳しく解説します。

| 素材 | 概要・強み | 参考温度レンジ | 主な用途例 | 留意点 |

|---|---|---|---|---|

| EPDM | 屋外最強クラスの耐候・耐オゾン。耐水・耐湿・電気絶縁も良好 | -50~120℃ | 建材止水材、屋外パッキン、自動車ウェザーストリップ、断熱 | 油にはやや弱い。止水は独立気泡を選ぶ |

| CR | バランス良好。難燃(自己消火性)・耐候・耐油が比較的良い | -40~100℃ | 電気・電子機器のパッキン、スポーツ用品、防振材 | コスト・性能の万能選手だが最適化は用途次第 |

| シリコーン | 耐熱・耐寒に最強クラス。耐候・耐UV、衛生性も高い | -60~200℃ | 食品・医療周辺機器、半導体設備、高温部シール | 価格は高め。強度は他材より低い場合あり |

| NBR | 耐油性が突出。耐摩耗も良好 | -30~100℃ | 油圧・空圧、燃料系、機械の油回りガスケット | 屋外耐候はEPDMに劣る傾向 |

EPDM系ゴムスポンジ

EPDM系ゴムスポンジは、エチレンプロピレンジエンゴム(Ethylene Propylene Diene Monomer)を主成分とするスポンジです。特に屋外環境での使用に強く、独立気泡構造のものが多く見られます。

主な特徴は以下の通りです。

- 極めて優れた耐候性・耐オゾン性を持ち、屋外での劣化が少ないです。

- 耐熱性(-50℃~120℃程度)に優れ、高温環境にも対応します。

- 耐水性・耐湿性が高く、水を吸収しにくい特性があります。

- 電気絶縁性に優れており、電気関連部品にも適しています。

- 酸やアルカリなどの薬品に対する耐性も良好です。

主な用途としては、自動車のウェザーストリップやエンジンルーム内のパッキン、建築物の止水材、電気・電子機器の防水・防塵パッキン、断熱材などが挙げられます。

CR系ゴムスポンジ

CR系ゴムスポンジは、クロロプレンゴム(Chloroprene Rubber)を主成分とするスポンジで、通称「ネオプレンゴムスポンジ」とも呼ばれます。バランスの取れた優れた特性を持つため、幅広い分野で利用されています。

主な特徴は以下の通りです。

- 耐候性・耐オゾン性に優れ、屋外での使用に適しています。

- 耐熱性(-40℃~100℃程度)があり、幅広い温度環境に対応します。

- 耐油性・耐薬品性も比較的良好です。

- 難燃性(自己消火性)を持つため、安全性が求められる用途にも利用されます。

- 機械的強度が高く、耐久性に優れています。

主な用途としては、自動車部品(ウェザーストリップ、防振材)、建築資材(目地材、緩衝材)、電気・電子機器のパッキンやシール材、スポーツ用品など多岐にわたります。

シリコーンゴムスポンジ

シリコーンゴムスポンジは、シリコーンゴムを主成分とするスポンジで、非常に広範囲な温度環境で安定した性能を発揮します。その独特の特性から、特殊な用途で重宝されます。

主な特徴は以下の通りです。

- 非常に優れた耐熱性(-60℃~200℃程度)と耐寒性を持ち、極端な温度下でも柔軟性を保ちます。

- 耐候性・耐オゾン性・耐紫外線性に優れ、屋外での長期使用が可能です。

- 無毒性・無味無臭であり、食品衛生法に適合するグレードもあります。

- 優れた電気絶縁性を持ちます。

- 耐薬品性にも優れ、幅広い種類の薬品に耐性があります。

主な用途としては、食品製造ラインのパッキン、医療機器部品、半導体製造装置のシール材、高機能な断熱材や緩衝材、電子機器の耐熱・耐寒部品などが挙げられます。

NBR系ゴムスポンジ

NBR系ゴムスポンジは、ニトリルゴム(Nitrile Butadiene Rubber)を主成分とするスポンジです。特に油に対する耐性が非常に高く、油回りの環境で優れた性能を発揮します。

主な特徴は以下の通りです。

- 極めて優れた耐油性を持ち、鉱物油、動植物油、燃料油などに対して高い耐性を示します。

- 耐摩耗性に優れ、摩擦による劣化が少ないです。

- 耐薬品性も比較的良好です。

- 耐熱性(-30℃~100℃程度)も持ち合わせています。

主な用途としては、油圧・空圧機器のシール材やパッキン、自動車の燃料系部品、機械部品のガスケット、工場設備における油回りの緩衝材や防振材などが多く見られます。

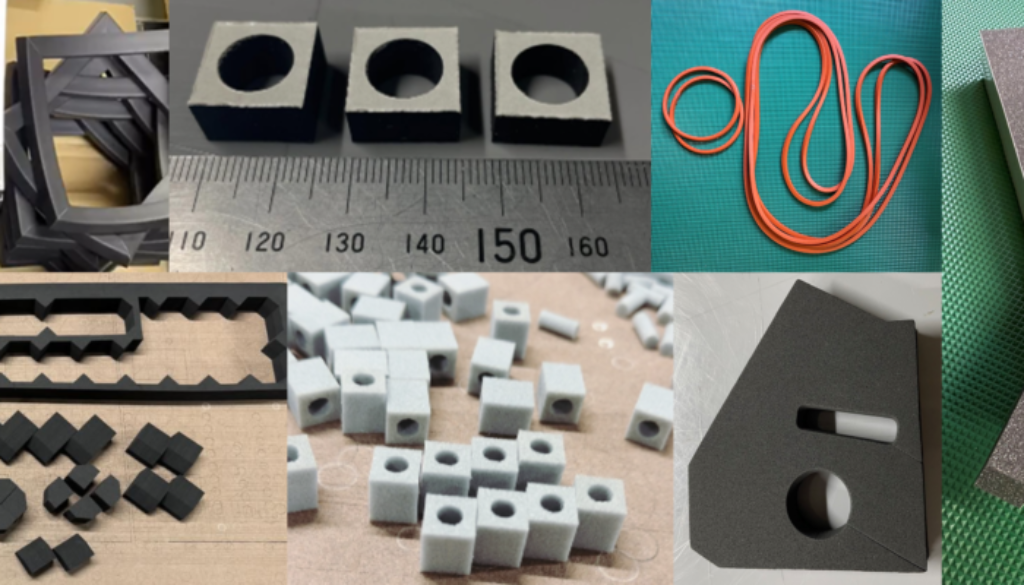

4.加工方法の比較と選定基準

ゴムスポンジは、その多様な特性を最大限に活かすため、さまざまな目的に応じた加工が施されます。ここでは、ゴムスポンジの代表的な加工方法とその特徴について詳しく解説します。

| 加工方法 | 初期費用 | 試作適性 | ロット適性 | 対応可能厚み | 加工精度 | 切断面 | 主な特徴・用途 |

|---|---|---|---|---|---|---|---|

| 打ち抜き | あり

(型代) |

△ | 大量生産 | 中 | 〇 | 良好 | 単価最安。型で高再現性。2Dの複雑形状も安定量産。 |

| プロッター | なし | ◎ | 小~中ロット | 薄~中 | △~〇 | 材料依存 | 金型不要。形状変更に強い。試作〜中ロットの万能。 |

| スリッター | なし | × | 中~量産 | ロール材 | 〇 | - | ロール材を一定幅にスリット。テープ加工専用。 |

| バンドソー(バーチカル) | なし | 〇

(形状は限定的) |

小~中ロット | 厚物◎ | △ | やや粗い | ブロック材からの任意厚スライス。板取りに最適。 |

| 手加工 | なし | ◎

(現場対応最強) |

小ロット | 薄~中 | △ | 粗~普通 | 現物合わせ・試作の微修正向け。再現性は低いため量産不可。 |

| ウォータージェット(WJ) | なし | ◎ | 小~中ロット | 厚物◎ | ◎ | 非常に滑らか | 非接触・無熱影響で高精度。複雑な3D形状・厚物に最適。 |

| 両面テープ貼り加工 | なし | 〇

(補助工程) |

小~量産 | 厚物〇

(表面状態・テープ選定に依存) |

- | - | 粘着性付与で施工簡略化。テープ選定で耐熱・耐候に対応。 |

| 接着加工 | なし | 〇

(補助工程) |

小~中ロット | 厚物◎ | - | - | 厚物・立体形状・異素材複合に有効。 |

- 大量生産で単価最優先 → 打ち抜き(型代あり)

- 試作~中ロットで金型なし・短納期

- 厚物・高精度・微細形状 → WJ

- 薄~中厚・形状変更頻発・コスト抑制 → プロッター

- テープ材(一定幅)の連続生産 → スリッター

- 厚物ブロックから任意厚を作る/板取り → バンドソー

- その場の現物合わせ・微修正 → 手加工

- 粘着付与で施工簡略化 → 両面テープ貼り(補助工程)

- 厚み・立体形状・異素材複合 → 接着加工(補助工程)

打ち抜き加工

打ち抜き加工は、トムソン型やプレス金型と呼ばれる専用の金型を使用し、ゴムスポンジを一定の形状にくり抜く加工方法です。型抜き加工とも呼ばれ、大量生産において高い生産性と均一な品質を実現します。

この方法では、まず製品の形状に合わせた金型を製作します。金型をセットしたプレス機でゴムスポンジを押し抜き、一度に多数の製品を効率よく製造できます。複雑な2D形状や多数の穴開け加工も高精度で行うことが可能で、自動車部品や電子機器のガスケット、パッキンなどの量産に適しています。初期の金型製作費用はかかりますが、量産効果により単価を抑えることができます。

切断加工

切断加工は、ゴムスポンジを特定の形状や寸法に切り出すための基本的な加工方法です。製品の用途や求める精度、数量に応じて、さまざまな手法が使い分けられます。

- プロッターカット(カッティングプロッター)による切断: コンピューター制御により、設計データに基づいた複雑な形状を正確に切断できる方法です。金型が不要なため、多品種少量生産や試作開発に適しており、初期費用を抑えられます。

- バンドソー(バーチカル裁断機)による切断: 帯状の刃物を使用し、比較的厚みのあるゴムスポンジを直線的に、または緩やかな曲線で切断するのに適しています。連続的な加工が可能で、ある程度の量産に対応できます。

- スリッターによる切断: ロール状のゴムスポンジを一定幅に細長く切断する際に用いられます。効率的な加工が可能で、シート状の材料からテープ状の製品を製造するのに適しています。

- 手作業による切断: カッターナイフやハサミなどを用いて、少量の試作や複雑な曲線部分の加工に適しています。熟練の技術が必要とされます。

ウォータージェット加工

ウォータージェット加工は、超高圧に加圧された水を細いノズルから噴射し、その水流のエネルギーでゴムスポンジを切断する非接触加工方法です。この加工方法の大きな特徴は、熱を加えないため材料への熱影響がほとんどなく、ゴムスポンジの物性を損なわない点にあります。

金型が不要で、コンピューター制御により先端ノズルを多軸制御することにより、設計データに基づいた複雑な3D形状や微細な加工も高精度で行えます。そのため、多品種少量生産や試作品の製作、短納期での対応が求められる場合に非常に有効です。また、切断面が滑らかでバリが発生しにくいというメリットもあります。

両面テープ貼り加工

両面テープ貼り加工は、ゴムスポンジの片面または両面に粘着性のある両面テープを貼り付ける加工です。この加工を施すことで、ゴムスポンジを接着剤なしで簡単に取り付けたり、仮固定したりすることが可能になります。

使用する両面テープは、用途に応じてさまざまな種類があります。例えば、強力な接着力が必要な場合、耐熱性や耐候性が求められる場合、剥がしやすさが重要な場合など、目的に合わせて最適なテープが選定されます。一般的には、剥離紙付きの両面テープが使用され、施工現場での作業効率を大幅に向上させることができます。これにより、建築資材、自動車内装材、家電製品の防振・緩衝材など、幅広い分野で利用されています。

厚物スポンジでも対応可能ですが、スポンジ表面の粗さ・反発性・貼り付け面の形状により、粘着の追従性や初期接着力が変わります。必要に応じて、発泡系両面テープ(フォームテープ)やアクリルフォーム系など、表面に適したテープ選定が重要です。

接着加工

接着加工は、複数のゴムスポンジ部品を接合したり、ゴムスポンジと他の素材(金属、プラスチックなど)を組み合わせたりする際に、接着剤を用いて固定する加工方法です。この加工により、単一のゴムスポンジでは実現できない、より複雑な構造や機能を持つ製品を製造することが可能になります。

接着剤の種類は、接合する材料の種類、求められる接着強度、耐熱性、耐水性などの使用環境に応じて選定されます。溶剤系接着剤、ホットメルト接着剤、感圧接着剤など、多岐にわたる接着剤の中から最適なものが選ばれます。例えば、ゴムスポンジと金属板を接着して複合材を形成したり、複数のゴムスポンジを立体的に組み合わせたりすることで、特定の防振性やシール性を高めた製品が作られます。

5.ゴムスポンジの用途

ゴムスポンジは、その優れた柔軟性、弾性、断熱性、止水性、防振性といった多岐にわたる特性から、非常に幅広い産業分野で活用されています。主に、衝撃吸収、隙間埋め、熱や音の遮断、水や空気の侵入防止といった重要な機能を提供します。

用途別早見表(素材×構造)

| 用途・課題 | 推奨構造 | 有力素材 | 理由・補足 |

|---|---|---|---|

| 防水・防塵パッキン(屋外) | 独立気泡 | EPDM | 耐候性が最重要。気密・止水を確保 |

| 防水・防塵パッキン(屋内電装) | 独立気泡 | CR/シリコーン | 難燃性・耐熱/耐寒の要件で選別 |

| 油・燃料系シール | 独立気泡 | NBR | 耐油性が決め手 |

| 吸音・遮音 | 連続気泡 | CR/EPDM | 開放セルで音エネルギーを散逸 |

| 配管・設備の断熱/保温 | 独立気泡中心 | EPDM/CR | 断熱性と耐候のバランス |

| 食品・医療周辺(衛生) | 構造は用途次第 | シリコーン | 耐熱・衛生・耐候の組み合わせ |

建築・住宅分野での用途

建築・住宅分野において、ゴムスポンジは快適な居住空間の実現と建物の長期的な維持に貢献する重要な素材です。

断熱材・保温材

ゴムスポンジは、優れた断熱性能を持つため、建物の壁や屋根、床下、そして給排水管などの断熱材や保温材として広く使用されます。これにより、室内の冷暖房効率を高め、省エネルギーに寄与します。

止水材・目地材

高い防水性や耐候性を備えるゴムスポンジは、窓枠やドア周りの隙間、外壁の目地部分などで止水材や目地材として活用され、雨水や湿気の浸入を効果的に防ぎます。特に、EPDM系ゴムスポンジは屋外での使用に適しています。

緩衝材・防音材

床材の下地や壁の内部に組み込むことで、生活音や外部からの騒音を吸収する防音材、あるいは振動を軽減する緩衝材としても機能します。集合住宅などでの音の問題対策に有効です。

自動車・輸送機器での用途

自動車やその他の輸送機器において、ゴムスポンジは安全性、快適性、そして部品の耐久性向上に不可欠な役割を果たします。

パッキン・ガスケット

エンジンルーム、ドア、トランク、ボンネットなどのさまざまな隙間を埋めるパッキンやガスケットとして使用され、水、埃、音の侵入を防ぎ、車両の気密性を高めます。耐油性が求められる箇所ではNBR系ゴムスポンジが選ばれます。

防振材・緩衝材

車体と部品の間や、異なる部品同士の間に挟むことで、走行中の振動や衝撃を吸収する防振材、緩衝材として機能します。これにより、乗り心地の向上や、部品の摩耗・破損の防止に貢献します。

吸音材・遮音材

車内の静粛性を高めるために、内装材の下やダッシュボード内部などに吸音材や遮音材として配置されます。ロードノイズやエンジン音、風切り音などの低減に効果を発揮します。

電気・電子機器での用途

電気・電子機器分野では、精密な部品の保護や機能の維持、信頼性の向上を目的としてゴムスポンジが活用されます。

緩衝材・保護材

スマートフォン、タブレット、ノートパソコンなどの内部で、基板やディスプレイ、バッテリーといった精密部品を外部からの衝撃から守る緩衝材や保護材として使用されます。難燃性を持つCR系ゴムスポンジが選ばれることもあります。

パッキン・シール材

防水・防塵性能が求められる電子機器の筐体(きょうたい)内部や、屋外で使用される機器において、水や埃の侵入を防ぐパッキンやシール材として不可欠です。耐熱性・耐寒性に優れたシリコーンゴムスポンジがよく用いられます。

放熱補助材

一部の高性能電子機器では、熱伝導性を付与した特殊なゴムスポンジが、発生した熱を効率的に外部へ逃がす放熱補助材として使用され、機器の安定稼働を支えます。

その他の産業分野での用途

上記の主要な分野以外にも、ゴムスポンジはその多様な特性から幅広い産業や日常生活の中で利用されています。

医療・介護分野

医療機器の内部部品、車椅子のクッション材、介護用ベッドのマットレスなど、体圧分散性や衛生面が特に重視される用途で活用されます。生体適合性に優れたシリコーンゴムスポンジがこの分野で重宝されます。

スポーツ・レジャー用品

ウェットスーツ、ライフジャケット、トレーニングマット、スポーツシューズのインソールなど、防水性、保温性、緩衝性が求められる製品に広く利用されています。

一般雑貨・オフィス用品

家具の脚部保護材、文具の滑り止め、梱包材、冷蔵庫のドアパッキンなど、私たちの身近な製品にもゴムスポンジは多岐にわたって使われています。

まとめ

本記事では、多孔質素材であるゴムスポンジの基礎知識から、主要な素材の種類、加工技術、そして多岐にわたる用途について解説しました。

ゴムスポンジは、その優れたクッション性や耐久性から、あらゆる産業で欠かせない素材です。素材の良さを十分に活かし、無駄のない製品作りを実現するためには、以下の3つのポイントが重要になります。

・目的に合った素材選び:屋外なら「EPDM」、油周りなら「NBR」など、使用環境に耐えられるゴムを選ぶ。

・用途に応じた構造の選定:水を止めたいなら「独立気泡」、音を吸いたいなら「連続気泡」といった構造の違いを理解する。

・最適な加工方法の採用:量産でコストを抑える「打ち抜き」や、初期費用ゼロで精密に切れる「ウォータージェット」など、製造数や形状に合った加工を選ぶ。

「用途に最適な素材を知りたい」「加工プロセスの無駄をなくしたい」と迷われた際は、ぜひ専門の加工業者へ相談してみてください。