金型が不要な『ゴム切削加工』とは?メリット・デメリットから加工事例まで徹底解説

GOMUpedia vol.4

はじめに ——— なぜ今、ゴム切削加工なのか

ゴム製品の製造と聞いて、まず金型を使った成形加工を思い浮かべる方は多いのではないでしょうか。しかし、試作品の製作や少量生産の際に、金型費用が大きな負担となるケースは少なくありません。そこで注目されているのが、「ゴム切削加工」です。金型が不要なため、コストを抑えつつ短納期で製品を製作できるというメリットがあります。この記事では、金型レスで柔軟な製造を実現するゴム切削加工について、そのメリット・デメリットから、どのような場面で活用できるのかまでを詳しく解説します。

ゴム切削加工とは?金型成形との違いを解説

ゴム製品の製造方法には、大きく分けて「成形加工」と「切削加工」の2つがあります。従来のゴム製品製造で主流だったのは、熱や圧力をかけて金型に材料を流し込む金型成形加工です。一方、近年注目を集めているのが、棒状や板状のゴムを刃物で削り出して成形するゴム切削加工です。

ゴム切削加工の基本的な仕組み

ゴム切削加工は、旋盤や切削機といった専用の機械を使い、円柱や角柱のゴムブロックを回転させながら、刃物で少しずつ削っていく加工方法です。金属の切削加工と原理は似ていますが、柔らかく弾力のあるゴム特有の特性に対応するため、専門的な技術と専用の刃物、機械が必要になります。精密な切削を行うには、温度管理や刃物の選定など、熟練の技術者のノウハウが重要です。

金型成形加工との違い

金型成形加工とゴム切削加工は、それぞれ異なる特徴を持っています。特に中小企業の経営課題として、人手不足やコスト増が挙げられる現状(中小企業白書より)で、両者の違いを理解することは、適切な製造方法を選択する上で重要です。

コストと納期の比較

金型成形加工では、製品の形状に合わせて専用の金型を製作する必要があるため、初期費用が高額になりがちで、金型の製作期間も長くなります。このため、試作品や小ロットでの生産には不向きです。

これに対して、ゴム切削加工は金型が不要なため、金型製作にかかるコストを大幅に削減できます。設計データを基にすぐに加工を始められるため、短い納期での納品が可能になります。これは、迅速な試作開発が求められる場面や、多品種少量生産を行う中小企業にとって大きなメリットです。

柔軟性と精密性の比較

金型成形加工は、一度金型を作ってしまえば同じ形状の製品を大量に生産でき、高い再現性があります。しかし、設計変更を行う際には金型を修正、または作り直す必要があるため、変更の柔軟性には欠けます。

これに対し、ゴム切削加工は、設計データを変更するだけで様々な形状に対応できるため、設計の変更に柔軟に対応できます。また、成形では難しい複雑な形状や、金型では再現が難しい微細な加工も高精度で実現できます。これにより、顧客の多様なニーズに合わせた製品を、スピーディーに提供することが可能です。ただし、切削では対応できない形状もあり、そこでの量産は成形が王道です。

ゴム切削加工のメリットとデメリット

ゴム切削加工には、金型成形加工にはない多くの利点がありますが、その一方で、製造方法の特性上、デメリットも存在します。ここでは、それぞれの具体的な内容について掘り下げていきましょう。

主なメリット

金型コストの削減

ゴム切削加工の最大のメリットは、金型が不要である点です。金型成形加工では、金型製作に数十万円から数百万円の費用がかかることが一般的ですが、切削加工ではその費用が一切かかりません。このため、試作品の製作や多品種少量生産において、コストを大幅に抑えることができます。

試作品・多品種少量生産に最適

金型が不要ということは、新しい製品のアイデアをすぐに形にできることを意味します。デザインの微調整や機能の検証を目的とした試作を低コストかつ短期間でリピートできます。また、多品種少量生産にも柔軟に対応できるため、市場のニーズに合わせて素早く製品ラインナップを拡充することも可能です。

短納期での製造が可能

金型製作には数週間から数ヶ月かかることがありますが、切削加工であれば、設計データがあればすぐに加工に取りかかることができます。このため、急な発注や短納期が求められる場面でも、スムーズな対応が期待できます。

知っておくべきデメリット

量産には不向きな場合がある

切削加工は、一つひとつの製品を削り出すため、金型成形のような大量生産には向いていない場合があります。特に、同じ製品を何万個も製造するような場合には、コストや生産効率の面で金型成形加工の方が有利になることが多いです。

素材や形状の制約

切削加工が可能なゴム素材は多岐にわたりますが、素材の硬度や弾性によっては加工が困難なものもあります。また、肉厚が薄い製品や、中空形状、極端に複雑な立体形状の製品は対応できない場合もあります。

各ゴム材質の切削加工の特徴と製品例

ゴムは低弾性率・低熱伝導のため、切削抵抗で “逃げ(たわみ)” が生じやすく、加工中の発熱で軟化や “スメア(塗りつけ)” (※)が増えやすいのが特徴です。材質毎に加工挙動が異なるため、治具の保持品質や温度管理、加工公差が品質と再現性に強く影響します。一方で、これらの要因を適切に制御することができれば、様々な分野でゴム切削加工を活用することが可能となります。

(※) 切削や研削の最中に被削材が削り取られず、軟化して工具面や加工面に塗り広がる(引き延ばされて付着する)現象

各ゴム材質の切削加工挙動と代表用途

天然ゴム(NR)

- 加工挙動:柔らかい配合ほど逃げが大きく出やすく、厚みや支持条件の影響を受けやすい傾向があります。

- 代表用途:試作パッキン、緩衝材、評価片など(汎用用途)。

ニトリルゴム(NBR)

- 加工挙動:加工中の温度制御の影響が明瞭に表れやすく、温度が下がると表面状態やエッジ形状が安定しやすいという報告があります。

- 代表用途:耐油シール、ガスケット、搬送・印刷ローラー。

水素化ニトリルゴム(HNBR)

- 加工挙動:NBRより耐熱・機械特性が高いため、硬めの配合ではエッジが出やすい一方で負荷も増えがちです。

- 代表用途:高温の油環境向けシール・パッキン。

エチレンプロピレンゴム(EPDM/EPT)

- 加工挙動:耐候・耐熱水が強み。低硬度配合ではたわみの影響が出やすく、支持条件に敏感です。

- 代表用途:屋外シール、ウェザーストリップの試作・評価片。

クロロプレン/ネオプレンゴム(CR)

- 加工挙動:バランスが良い一方、配合や硬度で切粉の出方や工具摩耗の傾向が変わりやすい素材です。

- 代表用途:ガスケット、窓シールなどの一般工業用途。

シリコーンゴム(Q)

- 加工挙動:粘着・スメア傾向が比較的強く、刃への巻き付きが課題になりやすい素材です。

- 代表用途:食品・医療関連部品、耐熱シール、電気絶縁部品。

フッ素ゴム/バイトン(FKM)

- 加工挙動:耐薬品・耐熱に優れる反面、加工中に発熱しやすく、材料側の負荷が上がりやすい“難削寄り”の性格が見られます。

- 代表用途:化学プラント・半導体設備向けシール・パッキン。

スチレンブタジエンゴム(SBR)

- 加工挙動:汎用だが配合差が大きく、挙動のばらつきが出やすい(条件に対して感度が高い)素材です。

- 代表用途:試作ガスケット、緩衝材など。

ブチルゴム(IIR)

- 加工挙動:ガスバリア性が高い一方、粘性が出やすくスメアが生じやすい傾向が知られています。

- 代表用途:気密シール、制振・減衰用途の部材。

ウレタンゴム(U)

- 加工挙動:高硬度・高引裂強度でエッジが立ちやすく、ローラーなど真円度と表面を両立させたい用途との相性が良い一方、発熱で軟化が生じやすい素材特性があります。

- 代表用途:搬送・印刷ローラー、耐摩耗バンパ・エッジガード等。

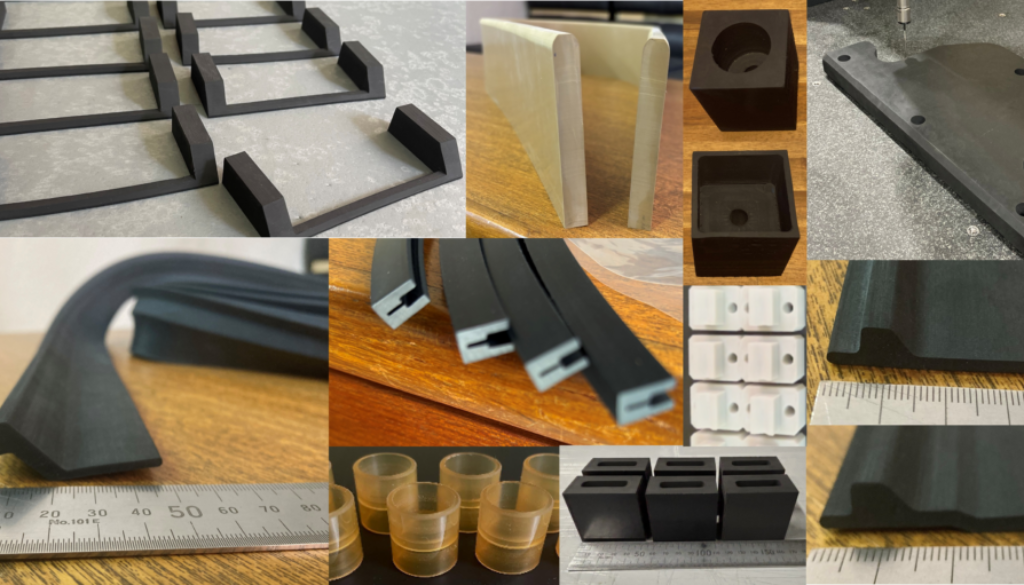

ゴム切削加工で製造される代表的な部品

パッキン・ガスケット・Oリング

パッキンやガスケットは、流体や気体の漏れを防ぐために不可欠な部品です。切削加工では、金型では作りにくい特殊形状かつ少量/試作段階のパッキン、ガスケット、およびOリングを、短納期で製作できます。また、精密な寸法が求められる医療機器や半導体製造装置のパッキンなど、高い精度が必要な用途でも活躍します。

緩衝材・ローラー

切削加工は、衝撃を吸収するための緩衝材や、搬送・印刷などに使われるローラーの製造にも適しています。円筒形のゴムブロックを削り出して、顧客の要求する正確な寸法や硬度を持つローラーを製造することが可能です。また、ローラーの表面に溝を加工するなどの特殊なニーズにも柔軟に対応できます。

ゴム切削加工の依頼先を選ぶ際のポイント

ゴム切削加工を依頼する際、どのような基準で業者を選べばよいのでしょうか。ここでは、信頼できるパートナーを見つけるための重要なポイントについて解説します。

中小企業白書では、成長を目指す企業にとって、異業種との連携や技術力の向上が重要であると示されています。外部の専門業者と協力する際には、自社の経営力向上を見据え、その企業が持つ技術力に加え、サポート体制の充実度にも注目することが大切です。

豊富な加工実績と技術力

業者選びで最も重要なのは、その業者が持つ加工実績と技術力です。多種多様なゴム素材や、複雑な形状の加工に対応できる実績があるかどうかを確認しましょう。特に、自社が製造したい製品に近い加工事例があるか、技術的な課題に対して適切な解決策を提案してくれるかどうかが判断基準になります。

相談できるサポート体制

試作品開発や多品種少量生産では、細かな仕様変更や技術的な相談が発生することがよくあります。そのため、気軽に相談できるサポート体制が整っている業者を選ぶことが大切です。製品の企画段階から、設計・素材選定・コスト・納期といった様々な観点から専門的なアドバイスをくれるパートナーであれば、より安心して依頼できます。

まとめ|ゴム切削加工を上手に活用するために

ゴム切削加工は、金型が不要で、低コスト・短納期でゴム製品を製造できる非常に有用な技術です。特に、試作品の製作や多品種少量生産に取り組む中小企業にとって、大きなメリットがあります。一方で、大量生産には不向きな点や、一部の素材・形状に制約がある点も理解しておく必要があります。

この技術を最大限に活用するには、自社の製品に最適な加工方法が何であるかを見極めることが大切です。また、信頼できる加工実績と技術力、そして相談体制の整った業者と連携することで、より効率的に、そして高品質な製品開発・製造が可能になります。

私たちはお客様のニーズに合わせたゴム製品の製造を、長年の経験と確かな技術力でサポートしています。ゴム切削加工をはじめ、お客様の課題解決に最適な加工方法をご提案いたしますので、どうぞお気軽にご相談ください。