ウレタンゴム切削・切断加工の特徴とは?メリット、デメリット、加工事例を解説

GOMUpedia vol.3

「ウレタンゴムの加工方法について調べているが、切削・切断加工はどのような特徴があるんだろう?」

そうお考えではありませんか?ウレタンゴムは、優れた弾性と耐摩耗性を持つ一方で、その独特の特性から加工が難しい素材の一つです。特に「切削・切断加工」は、金型が不要で試作品や小ロット生産に非常に適していますが、メリットだけでなくデメリットも存在します。

本記事では、工業用ゴムの専門家である当社が、ウレタンゴムの切削・切断加工について、その特徴から具体的なメリット・デメリット、そして加工事例までを分かりやすく解説します。この記事を読めば、あなたの製品に切削・切断加工が最適かどうか判断できるでしょう。ぜひ最後までご覧ください。

ウレタンゴムの切削・切断加工とは?その基本的な特徴

ウレタンゴムは、他のゴム素材にはない優れた弾性、耐摩耗性、そして機械的強度を兼ね備えた高機能素材です。この特性から、自動車部品、産業機械、医療機器など、高い耐久性と信頼性が求められる幅広い分野で重宝されています。しかし、その独特の物性、特に「粘弾性」を持つことから、加工が難しい素材の一つとしても知られています。その中でも「切削・切断加工」は、金型が不要で試作品や小ロット生産に非常に適していますが、メリットだけでなくデメリットも存在します。

切削・切断加工の定義と基本的な工程

このプロセスは、ただ単に機械を動かすだけでは成り立ちません。ウレタンゴムは、金属やプラスチックと異なり、粘り気のある性質(粘弾性)を持つため、刃物の食い込みや熱の蓄積、バリや毛羽立ちが発生することがあります。そのため、素材の特性を熟知した熟練の技術者が、刃物の材質・形状、切削速度、送り・押し付け量、冷却方法などを絶妙にコントロールすることが極めて重要となります。

ウレタンゴムが切削・切断加工に向いている理由

ウレタンゴムは硬度レンジが広く、用途に応じた選択肢が豊富です。特に、比較的硬度が高く、反発弾性を有するタイプのウレタンゴムが切削・切断加工に適しています。

また、金型成形では再現が難しい微細な溝や、高い寸法精度が求められる部品でも、機械と熟練技術者の手加工を組み合わせることで対応が可能です。

さらに、金型不要で形状検証できる柔軟性は、製品開発の初期段階で大きな強みとなります。試作 ⇒ 評価 ⇒ 設計修正のサイクルを短く回せるため、開発スピードを高められます。

知っておくべき、ウレタンゴム切削・切断加工のメリット

ウレタンゴムの切削・切断加工は、試作・小ロット・短納期・頻繁な設計変更が想定されるプロジェクトで力を発揮します。

メリット1:金型不要で、初期コストを大幅に抑えられる

金型成形の場合、部品を製造する前に、高額な金型を製作する必要があります。この金型費用は数十万円から数百万円、場合によってはそれ以上になることも珍しくありません。しかし、切削・切断加工では金型が不要なため、設計データから直接加工に進めます。これにより、製品開発の初期費用を大幅に削減でき、気軽に試作品の製作や小ロットでの市場テストを行うことができます。このコストメリットは、特に予算が限られている中小企業やスタートアップにとって、非常に大きな利点となるでしょう。

メリット2:短納期対応が可能

金型設計〜製作〜調整のリードタイムが不要なため、最短で数日〜1週間程度の納品が現実的です。急な試作やライン停止リスクの回避に有効です。

メリット3:設計変更に強く、柔軟な対応が可能

メリット4:複雑形状・高精度に対応

条件が整えば、最新のCNCと熟練者の連携により、±0.05〜0.1mm程度の精度を狙えます。金型成形で再現が難しい局所形状や多品種少量に有効です。

ウレタンゴム切削加工のデメリットと注意点

多くのメリットがある一方で、切削・切断加工は万能な加工方法ではありません。用途や目的に合わせて、以下のデメリットも理解しておくことが重要です。

デメリット1:大量生産には不向き

切削・切断加工は、材料の塊から一個ずつ丁寧に削り出す方法です。そのため、金型成形のように一度に複数の製品を成形できる方法に比べて、製造に時間がかかり、1個あたりの単価も高くなります。数万個といった大量生産を前提としている場合は、コストと時間の面で金型成形の方が経済的です。

デメリット2:加工形状・サイズの制約

切削・切断加工は、刃物が届かないような複雑すぎる内部構造や、極端に薄い肉厚を持つ部品などは加工が難しい場合があります。また、使用する工作機械のサイズによって加工できる最大のサイズが限られることもデメリットの一つです。例えば、大型の産業用ローラーのような部品は、大型の旋盤がないと加工できません。

デメリット3:材料ロスが発生

ブロックや棒材からの削り出しでは、歩留まりの悪化が避けにくく、特に高価な特殊ウレタンではコストインパクトが顕著です。

(補足:現場的な注意)

刃物摩耗が早い/発熱・バリ対策が要る/条件外れで反り・寸法戻りが出るなど、プロセス管理の巧拙が品質に直結します。

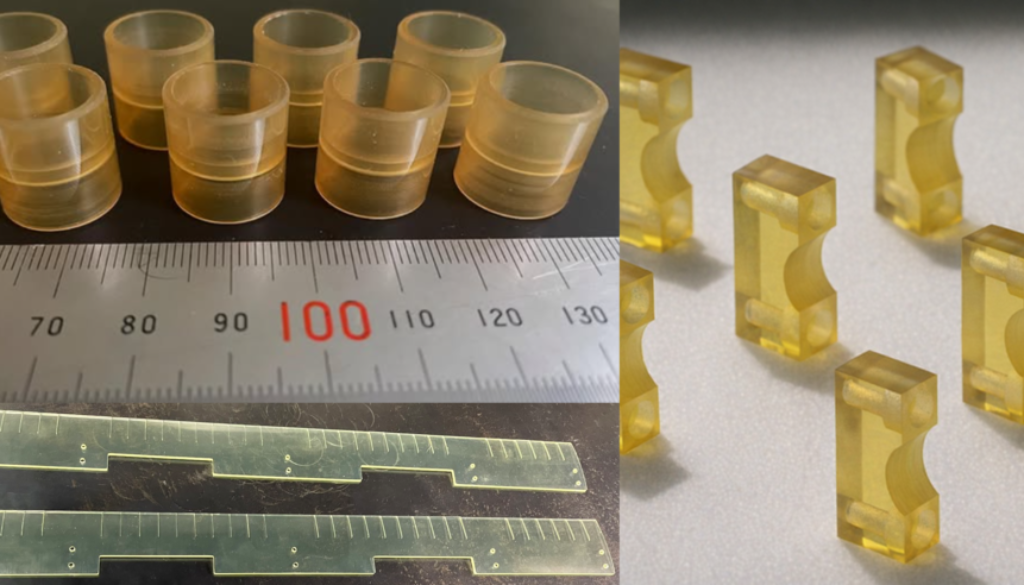

【用途別】ウレタンゴム切削加工の具体的な事例

では、実際にどのような製品がウレタンゴムの切削・切断加工で製造されているのでしょうか?様々な分野での活用事例をご紹介します。

事例1:産業機器向け – 精密なパッキンや緩衝材

工場内の自動化ラインに使用されるロボットや、大型機械の内部で使われるパッキンやOリング、緩衝材の試作・製造に切削・切断加工が用いられます。例えば、特定の機械にしか合わない特殊なサイズのシール材や、わずかな隙間も許されない精密機器の緩衝材は、金型成形では対応が難しい場合があります。切削・切断加工であれば、設計データに合わせてミリ単位の調整が可能であり、既存の機械への完璧な適合を実現します。

事例2:医療機器向け – 微細なシールや部品

人工呼吸器や医療用ポンプ、分析装置など、高い清浄度・寸法精度が求められる分野でも、切削・切断加工は活躍しています。特に極めて小さな部品や、特殊な形状のシール材など、わずかな誤差も許されない製品の製造に適しています。切削・切断加工によって、一つ一つの部品に高い品質と信頼性を持たせることが可能となり、患者の安全を守る上で重要な役割を果たします。

※ 医療機器用途では、材料適合性・製造環境・品質管理(例:ISO 13485 等)が別途求められます。

事例3:自動車部品向け – 特定の箇所に使用される特殊なワッシャー

自動車の試作段階や、特殊車両の部品として、切削・切断加工によって製造されたワッシャーやガスケットが使用されます。特に、生産台数が少ない特殊車両や、量産前のテストモデルに使用される部品は、金型を製作するコストが見合いません。切削・切断加工であれば、必要な個数だけを低コストかつ短納期で製造でき、開発の効率化に貢献します。

事例4:農業機器・建設機器向け – 特殊な形状のローラーやギア

農業機械や建設機械は、過酷な環境下で使用されるため、高い耐摩耗性と耐久性を持つ部品が求められます。特に、不整地での走行や、土砂を扱う機械のローラーやギアには、ウレタンゴムがよく使用されます。切削・切断加工は、これらの特殊な形状の部品を、小ロットで迅速に製造するのに適しており、メンテナンス部品や改良部品の製作にも役立っています。

まとめ|あなたの製品に最適な加工方法を見つけるために

本記事では、ウレタンゴムの切削・切断加工について、その特徴やメリット、デメリット、そして具体的な事例を詳細に解説しました。

- 試作や小ロットでの生産を検討している

- 短納期で部品を製造したい

- 金型費用を抑えて製品開発を進めたい

上記のニーズをお持ちであれば、ウレタンゴムの切削・切断加工は最適な選択肢となるでしょう。一方で、大量生産を前提としている場合は、成形加工も視野に入れるべきです。

当社は、工業用ゴム・プラスチック製品の専門家として、お客様のご要望を丁寧にヒアリングし、長年の経験と熟練の技術者が、最適な加工方法をご提案いたします。ウレタンゴムの加工に関して何かお困りごとがございましたら、どうぞお気軽にご相談ください。